在冷庫安裝工程中,制冷設備的安裝質量直接影響冷庫的制冷效率、能耗及使用壽命。以下是制冷設備(包括制冷機組、蒸發器、冷凝器、管道系統等)的核心安裝要點,需結合規范和工藝嚴格執行:

一、制冷機組安裝要點

1. 安裝位置與環境要求

- 通風散熱:機組需安裝在通風良好的機房或室外開闊區域,遠離熱源(如鍋爐房、日曬直射)。

- 冷凝器與墻體間距≥1.5 米,頂部空間≥2 米,確保空氣流通順暢。

- 多臺機組并排安裝時,間距≥2 米,避免氣流相互干擾。

- 基礎要求:

- 機組底座需安裝在混凝土基礎或型鋼支架上,水平度誤差≤2mm/m,使用水平儀校準。

- 基礎承重需≥機組重量的 2 倍,避免振動導致設備移位或管路斷裂。

- 減震處理:

- 機組與基礎之間加裝橡膠減震墊或彈簧減震器,螺栓需帶防松螺母,減少振動傳遞至建筑結構。

2. 管路連接規范

- 吸氣管(低壓管):

- 管道需坡向壓縮機(坡度 1%~3%),便于回油;若壓縮機低于蒸發器,需設 “U 型” 回油彎。

- 管道直徑按制冷量計算(如氟系統吸氣速度控制在 7~10m/s,氨系統 10~16m/s),避免管徑過細導致壓降過大。

- 排氣管(高壓管):

- 管道坡向冷凝器(坡度≥1%),防止冷凝液回流至壓縮機引發液擊。

- 管道需做防燙處理(如外包玻璃棉),穿越墻體時需加套管,預留熱脹冷縮空間。

- 閥門安裝:

- 壓縮機吸、排氣口需安裝截止閥,便于檢修;安全閥需垂直安裝,排放口通向安全區域(如室外)。

- 氟系統需在壓縮機排氣管上安裝油分離器,氨系統需設集油器,便于回收潤滑油。

3. 電氣接線與保護

- 電機接線需符合電氣規范,三相電源需確保相序正確,避免反轉損壞壓縮機。

- 安裝過載保護、缺相保護、高低壓保護裝置,控制線與動力線分開敷設,避免電磁干擾。

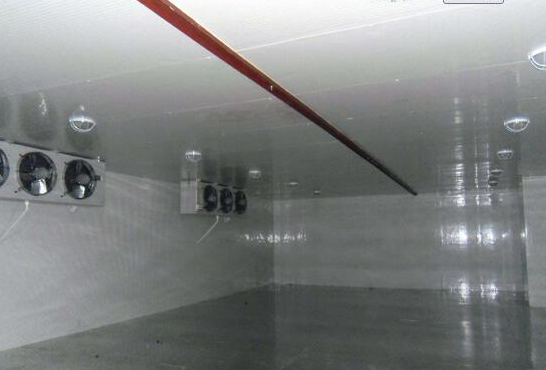

二、蒸發器(冷風機 / 排管)安裝要點

1. 冷風機安裝

- 吊裝定位:

- 安裝位置需遠離庫門和貨物堆垛,確保氣流循環均勻(如頂部吊裝時,與庫頂間距≥300mm,與墻面間距≥500mm)。

- 吊桿需采用鍍鋅螺桿,加裝雙螺母固定,防止冷風機下垂或振動移位。

- 密封與排水:

- 冷風機與庫板連接處需用密封膠填充,避免冷量泄漏;排水口需設 “U 型” 水封,防止外界空氣倒灌。

- 排水管徑需≥冷風機冷凝水排放量(通常 DN25~DN40),坡度≥3%,并做電伴熱防凍處理。

- 風機調試:

- 通電前檢查葉輪旋轉方向是否正確,運行時噪音≤85dB,振動值≤2.5mm/s。

2. 排管安裝(頂排管 / 墻排管)

- 布局與固定:

- 頂排管間距 1~1.5 米,墻排管距地面 1.5~2 米,確保均勻布冷;排管與庫板間距≥100mm,便于除霜和檢修。

- 排管用角鋼支架固定在庫體結構上,支架間距≤3 米,需做防腐處理(如鍍鋅或涂防銹漆)。

- 焊接與檢漏:

- 氨系統排管需采用無縫鋼管,焊接方式為氬弧焊或銀焊,焊口需做射線探傷(RT)檢測。

- 安裝后進行打壓檢漏(氨系統打 1.2MPa 氮氣,保壓 24 小時壓降≤1%),合格后再做保溫。

- 保溫處理:

- 排管外需包裹聚氨酯發泡或 PEF 保溫材料(厚度 30~50mm),接縫處用膠帶密封,避免結露。

三、冷凝器安裝要點

1. 空氣冷卻式冷凝器

- 安裝方向:水平安裝時,風扇出風口需遠離障礙物,確保排風順暢;垂直安裝時,進風口與地面間距≥500mm。

- 風機與盤管:

- 風機葉片與冷凝器盤管間距≥100mm,避免碰撞;風扇轉向需與冷凝器氣流方向一致。

- 盤管表面需清潔無雜物,翅片無變形,定期檢查散熱效果。

2. 水冷式冷凝器

- 管道連接:

- 冷卻水進水管需安裝過濾閥和壓力表,出水管設溫度表,水流方向與制冷劑流向逆向(下進上出)。

- 冷卻水管需做防腐處理(如內襯橡膠或涂防銹漆),管道坡度≥2%,便于排空積水。

- 水壓測試:

- 冷凝器需進行水壓試驗(試驗壓力為工作壓力的 1.5 倍,如工作壓力 0.6MPa 則打壓 0.9MPa),保壓 30 分鐘無泄漏。

四、管道系統安裝要點

1. 管材與管徑選擇

- 氨系統需用無縫鋼管(如 20# 鋼),氟系統可用紫銅管(R410A 等高壓制冷劑需用加厚銅管)或無縫鋼管。

- 管徑根據制冷劑流量和壓力損失計算,確保流速在合理范圍(如氟系統液體管流速≤1.5m/s,氣體管≤15m/s)。

2. 管道保溫與標識

- 保溫要求:

- 低壓管(吸氣管、回液管)需全面保溫,材料選用閉孔 PEF 或聚氨酯發泡(厚度:冷庫≥30mm,低溫庫≥50mm),接縫處用膠帶密封。

- 保溫層外需包裹防護層(如鋁皮或 PVC 膠帶),防止機械損傷和水汽滲入。

- 流向標識:

- 管道表面需噴涂箭頭標識制冷劑流向,不同功能管道用顏色區分(如吸氣管藍色,排氣管紅色,液管黃色)。

3. 閥門與附件安裝

- 膨脹閥需安裝在蒸發器進口前的液管上,感溫包緊貼吸氣管(水平段),用保溫材料包裹,避免受環境溫度影響。

- 干燥過濾器需安裝在膨脹閥前的液管上,氟系統需垂直安裝(制冷劑從下而上流過),氨系統可水平安裝。

- 電磁閥需安裝在水平管道上,線圈朝上,前后需預留≥5 倍管徑的直管段,便于流體穩定。

五、系統調試與安全防護

1. 打壓檢漏

- 制冷系統整體安裝完畢后,用干燥氮氣進行分段打壓:

- 高壓段(冷凝器、液管)壓力:氨系統 1.8MPa,氟系統 2.8MPa;

- 低壓段(蒸發器、吸氣管)壓力:氨系統 1.2MPa,氟系統 1.6MPa。

- 保壓 24 小時,壓降≤1% 為合格,漏點需用補焊(氨系統需排氨后操作)或更換部件處理。

2. 抽真空與充注制冷劑

- 用真空泵將系統真空度抽至≤5Pa,維持 24 小時無回升,避免空氣和水分影響制冷效率。

- 充注制冷劑時需按設計量緩慢充注(如氨系統充注量為冷庫容積的 1.5~3kg/m3),注意觀察壓力和溫度變化,防止液擊。

3. 安全裝置安裝

- 氨系統需安裝氨氣泄漏報警裝置,探頭間距≤15 米,報警濃度設定為≤30ppm;

- 氟系統需在機房設置機械排風裝置(換氣次數≥12 次 / 小時),安全閥排放口需引至室外安全處。

六、常見錯誤與規避措施

| 錯誤操作 | 影響后果 | 正確做法 |

|---|---|---|

| 機組安裝不水平 | 壓縮機振動大,軸承磨損加快 | 用水平儀校準,加減震墊調平 |

| 吸氣管未做回油彎 | 潤滑油滯留蒸發器,壓縮機缺油 | 在蒸發器出口設 “U 型” 回油彎 |

| 膨脹閥感溫包懸空 | 供液量波動大,庫溫不穩定 | 感溫包緊貼吸氣管,用鋁箔膠帶固定并保溫 |

| 管道保溫接縫未密封 | 冷凝水腐蝕管道,冷量損失 | 接縫處用專用膠帶密封,外層做防護層 |

| 安全閥排放口朝向人員區域 | 制冷劑泄漏引發安全事故 | 排放口引至室外高空(≥2 米),避開人員通道 |

總結

制冷設備安裝需遵循 “精準定位、管路暢通、密封可靠、安全優先” 的原則,重點關注設備布局的合理性、管路系統的密封性與保溫性、控制系統的聯動性,以及安全防護措施的完整性。通過嚴格的安裝工藝和調試流程,可確保冷庫制冷系統高效運行,降低后期維護成本和故障風險。